183 8672 5227

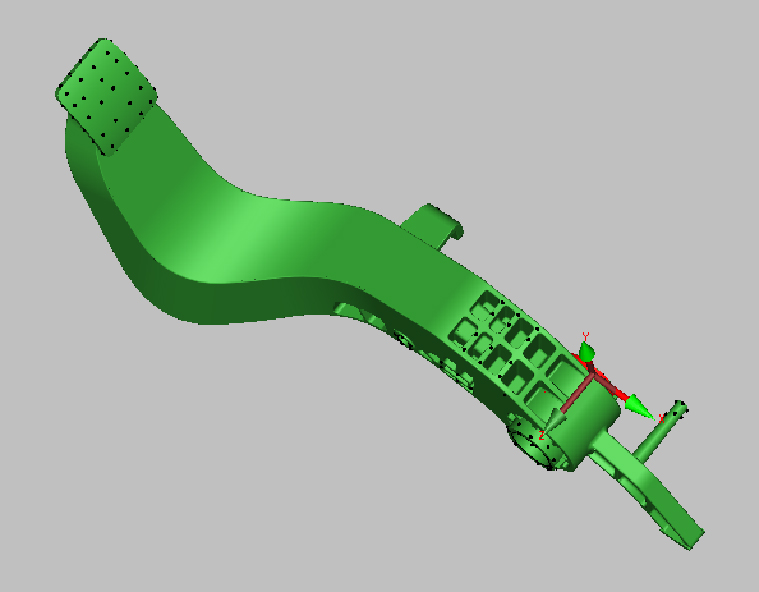

汽车踏板众所周知也就是刹车踏板,即脚刹(行车制动器)的踏板,汽车踏板主要为减速停车用。它是汽车驾驶五大操纵件之一,使用频次非常高。汽车踏板在汽车驾驶中有着直接的影响。

汽车踏板为汽车上的一个配件。根据工件的测量要求,主要是在型面上测量若干点,从而进行理论实际比对。

测量此类工件时一般不提供图纸,主要是在3D模型上测量若干点,观察实物与3D图档的偏差,确认需要使用迭代法建立坐标系。

第一步:进行工件分析。 、需要提供3D数模,根据数模和实物采用迭代法建立坐标系;

2、提供测量点大致位置,根据数模测量若干点进行公差比对;

注:需要提供3D图档,并提供测量位置,主要为了解汽配件的测量方案,图档和实物如下:

第二步:工件装夹。了解基准和测量要求后,就可以进行工件的装夹了;此工件为特殊塑料钢工件,故可使用我们96件夹具中的登高块和压片来进行固定;固定方法见下图:

由于外形线是比较薄,且工件部分位置比较深,可使用直径Φ1mm和Φ1.5mm的测针,40mm长加长杆。

1、测针校验:此案例须用到多个角度组合测量;

2、手动建坐标系:面——圆——圆,需要在F5里设置手动测量回退距离;

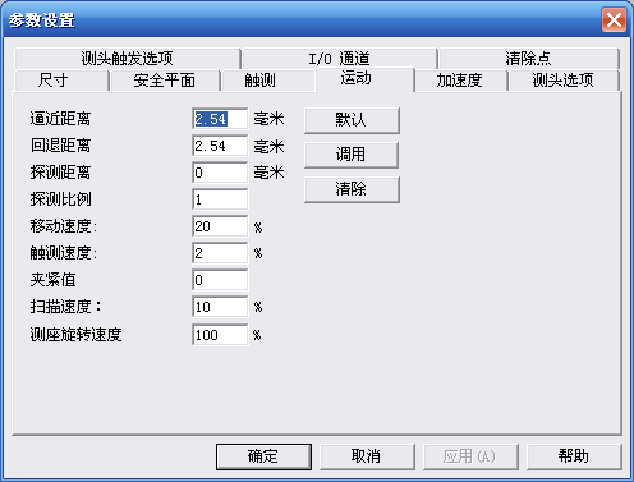

3、自动建坐标系:6点迭代法建立坐标系,需要在F10里设置自动回退距离;

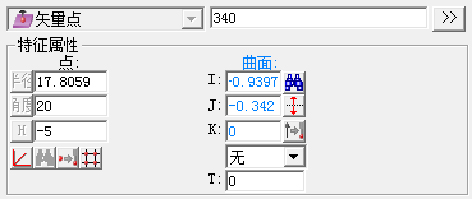

4、测量点:根据在实物上标注的位置测量点,先从模型上取点然后点创建,机器自动测量点,不同角度的更换,需添加移动位置测量所需要的所有点,如下图:

注意:该工件测量要点,由于工件变形比较大,所以有部分点按常规方法无法测量,这样就需要打开F10设置,设置合适的逼近距离、回退距离、探测距离。

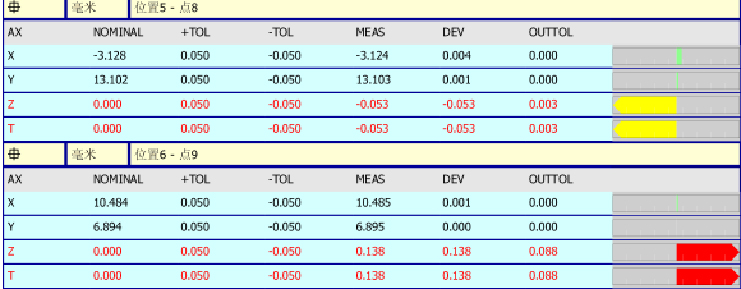

5、评价:

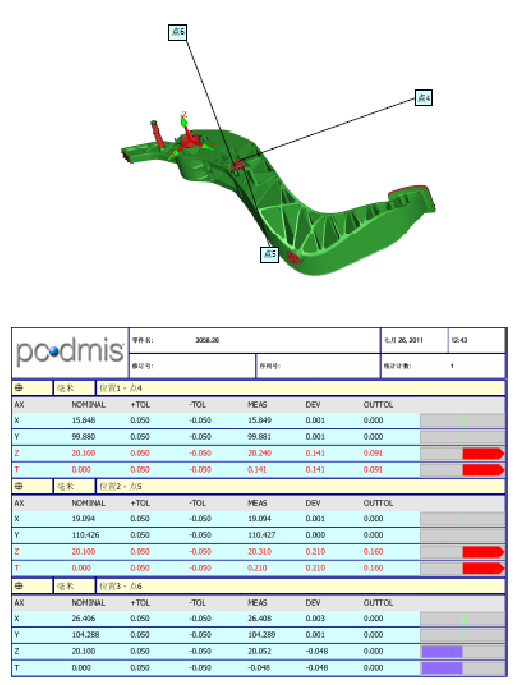

①点的坐标公差:对所测量的所有点进行点的坐标公差评价,输入正确的公差后报告会以颜色的形式来显示工件是否超差,是偏大还是偏小;其中绿色是合格,黄色偏小,红色偏大。

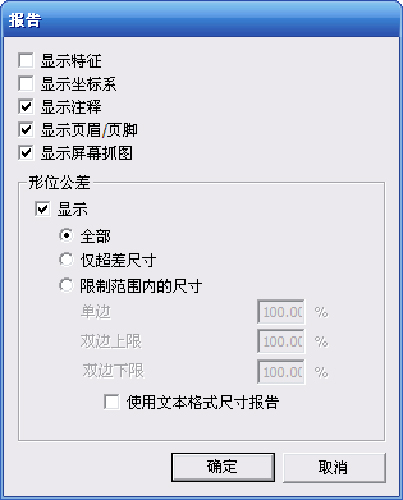

②根据客户需求在检查报告中只输出超差项,报告窗口——鼠标右键——编辑对象。

6、报告,如下图:

7、将报告输出为PDF档案,整个测量完成。

注意:根据实际需求可以输出图像数据报告或者图形报告。

此汽车踏板检测案例主要运用到了六点迭代法建立坐标系,矢量点测量,点的坐标公差评价,导入3D等命令,对于汽车零配件测量有一定的参考作用。

Croma三坐标测量仪;测头配置:TESASTAR7.5-M8

思瑞测量是全球专业的计量解决方案制造商,产品涵盖三坐标、三坐标测量机、三坐标测量仪、三坐标测量、三次元、光学测量、三坐标升级、三坐标测量服务、及逆向工程等领域,全方位解决复杂测量难题!

返回顶部

返回顶部