183 8672 5227

汽车零部件是汽车产业的重要一环,也是构成汽车的重要基础,每个部件的质量会直接影响到整个汽车的性能。囚此,在这样背景下,为了促进汽车制造企业在社会经济中稳定发展,对汽车零部件制造质量进行高标准把控很有必要。

思瑞测量针对汽车行业的加工工艺、检测需求的不同,推出多款高效率、高性能的定制化智能检测方案,高效应对各类汽车零部件检测需求,检测设备具有灵活高效、测量精度高、可维护性强的特点,确保汽车零部的高质量、高可靠性制造。

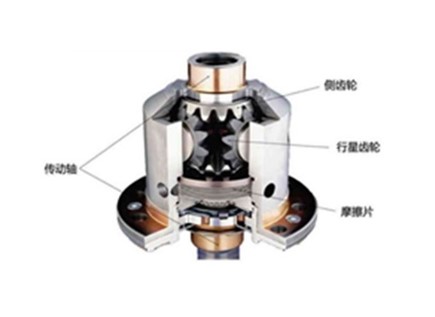

差速器壳体是差速器中的关键部件,其壳体的结构和加工精度直接影响差速器的正常工作,因此企业对差速器壳体尺寸精度要求很高。

思瑞汽车差速器壳体测量设备高效检测差速器壳体多个尺寸,精准把控产品品质,提高了差速器壳体的安全性和可靠性。

1、检测内容:差速器壳体的有四个面需要检测,包括9个孔径大小,1个沟槽宽度,2个P尺寸;

2、多模组精准定位:通过XYZ线性模组移动上CCD,XZ直线模组移动侧面CCD,实现产品多点位尺寸测量;

3、高效保证:通过镂空定位夹具,不同角度的CCD及点激光同时测量产品内部尺寸。

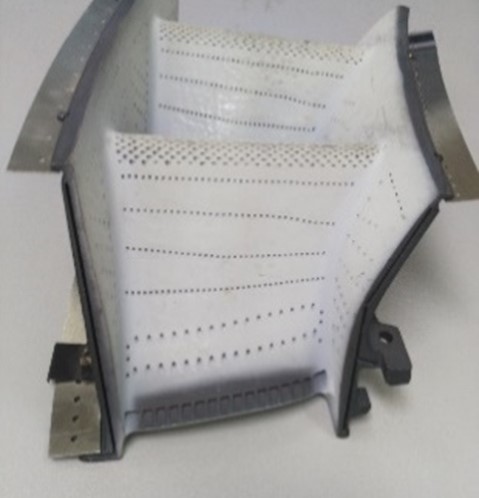

TBOX是车联网核心中的核心,通过与后台系统及手机应用程序通信,对汽车进行远程控制、远程查询、安防服务,随时随刻了解车辆的信息。TBOX制造的优劣会直接影响到用户的体验。

汽车零部件TBOX自动检测方案对TBOX四个面进行多方位、自动化的多样检测,大大提高了检测效率及产品质量,实用性强。

1、检测内容多样:PIN针及接口器件:歪针、跪针、缩针、接口器件特征;壳件:缝隙检测;标签:识别打印内容和系统内容校验;螺钉:检测有无;

2、检测效率高:采用高精度传感器及光源进行外观瑕疵检测,多个机械机构模组连接放料位与取料位,实现高效率工作,在15~18秒内,完成四个面的零件多种检测需求。

3、测量结果准确可靠:歪针检测使用了挡板避免针脚底板的干扰,有效测量针脚中心;接口器件特征检测的视觉检测效果好,保证不同情况效果图差异明显易于分辨;运用高精度传感器进行跪针、缩针缺陷3D检测时,无盲区高速高效。

在发动机生产制造过程中,由于工艺制程及人为因素等原因,焊点及槽深等处尺寸存在不同称度的偏差。为保障汽车行驶安全,汽车发动机部件产品质量需进行严格把控,避免造成后续工艺焊装变形,影响后续汽车发动机装配的情况。

检测焊点

检测深槽

思瑞测量推出了汽车发动机部件焊点槽深检测设备,高效解决客户在进行汽车发动机部件焊点槽深检测时的难点和痛点!

1、多方位检测:检测焊点、槽深时六轴机械手带动产品移动,相机及激光传感器测量产品正面焊点;机械手将工件旋转180°,测量产品反面焊点、槽深;

2、专业测量软件:配有专业测量软件,支持CNC程序重复编辑&数据刷新,测量数据精准可靠性高;

3、按需而定:凭借强大的研发团队及丰富的配置选项,根据客户需求进行专业化定制。

汽车零部件行业繁复庞杂,每一个高品质的汽车零部件背后,都离不开严苛的品质管控。每年,思瑞为汽车行业提供几十种高效易用和功能强大性检测方案,为制造企业降低成本的同时有效提高汽车零部件工艺质量,激发生产力。

思瑞车钥匙表面瑕疵检测方案,对颗粒,鸡爪纹,条纹,圈印全自动检测,效率快,速度快,精度高,检测效果可靠,数据自动集成,可24小时工作,行业技术领先,满足众多行业检测测量需求。

返回顶部

返回顶部