183 8672 5227

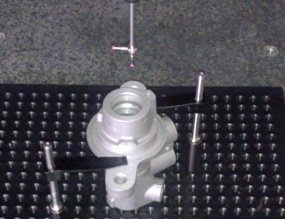

回旋体、多孔工件

使用于典型的汽车配件。

内部台阶尺寸只能通过特殊测针和输入指定理论尺寸才能测量出来。

第一步:工件分析。

1、首先提供工件尺寸图纸。

2、了解到测量要求的尺寸类型有:直径尺寸、长度尺寸、槽宽、同心度、直线度、平面度。

3、根据图纸的基准建立坐标系。

第二步:工件装夹。

了解基准和测量需求后,就可以进行工件的装夹了;由于工件较小而形状原因,需要用

到夹具固定。装夹时把工件固定在夹具上,使工件开口端朝上垂直放置。

因为零件的特殊性,所以要在测针配置时注意选择:五方向测针中心、50mm测头加长杆、40mm测针加长杆、10mm长

直径为1.5mm测针。

第一步:测量前准备

机器回零,测头校验。把测量该工件所需要的测头组合都校验一遍(如:TIP1A0B0、TIP2A0B90、TIP2AB-90、TIP2A0B0、TIP2A0B180),这样我们在测量过程中只需要调用想用的测头组合就行,无需再校验(如果在中途发

现还需要重新添加角度,可以把新添加的角度组合和A0B0一起校验即可,不需要把其他的也校验)。

注明:由于本例中的机器配置都是自动测头PH10T,所以我们用的是PH10T测头进行演示测量的,使用的是测针中心座,

接了两支10MM长直径为1.5MM的测针,测针中心座长度为7MM。

第二步:开始测量

由于工件的特殊性。观察图纸,得出工件的基准为开口端端面,以端面为Z轴的零平面,通过自动三坐标的优势,手动输入

距离移动测头到达指定位置进行测量,得出所需要的元素。

1、先建立工件定位坐标系,便于工件批量检测(面-圆-圆);

2、精建坐标系,使测量结果跟准确(面-圆-圆);

3、编程测量评价公差时所需元素(具体测量过程参看程序);

4、构造特征并进行公差评价;

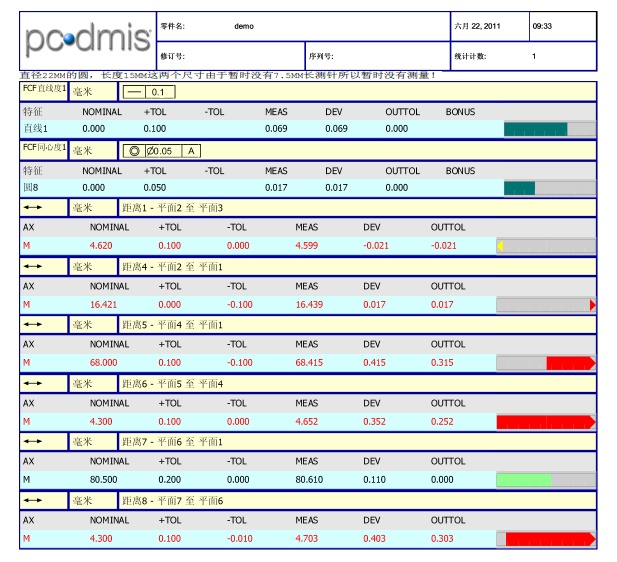

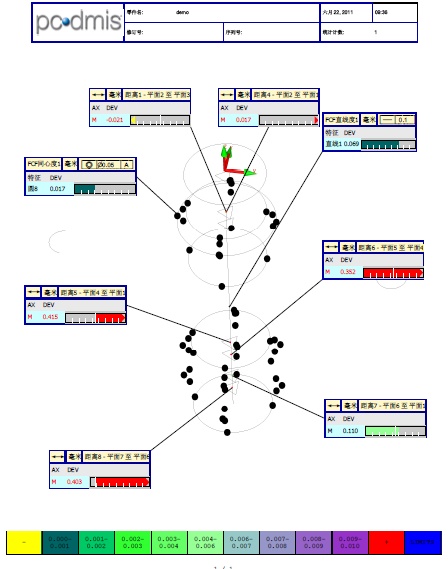

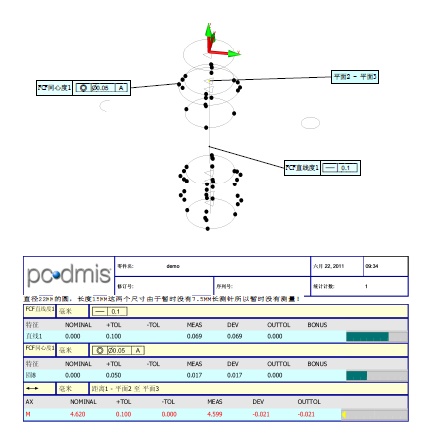

第三步:输出测量报告。PC-DMIS软件的输出报告有多种形式,根据需要输出自己需要的格式:

1、纯文本的形式

2、图形的形式

3、图片文本的形式

4、其他还可以输出分析报告、趋势报告、PPT报告等。注:分析报告是对轮廓公差和形状公差进行分析的。

1、测量工件的关键在于要选择合适的异性测针,然后观察图纸特点,充分发挥软件定点移动的优势;

2、构造特征功能要求很重要,由于工件本身比较特殊,部分特征没办法一次测量成功,需要用到构造才能收到;

3、以上各步骤除了首件需要手动和输入数据编程外,其他步骤均为设备自动测量,重复精度高(2μm以内),效率高,

操作简单;

Croma三坐标测量仪;软件配置:PC-DMIS Premium;测头配置:PH10T

思瑞测量是全球专业的计量解决方案制造商,产品涵盖三坐标、三坐标测量机、三坐标测量仪、三坐标测量、三次元、光学测量、三坐标升级、三坐标测量服务、及逆向工程等领域,全方位解决复杂测量难题!

返回顶部

返回顶部