183 8672 5227

电极的三坐标检测主要是要在放电之前检查出安装是否存在偏心,电极的加工是否存在缺陷。检测数据可以给到放电工艺做调整参考,用以保证模具加工的品质。目前比较常见的几种电极检测方法是:

1.建立电极检测自动化系统,实现编程,检测,报告输出的全流程自动化管理;

2.使用模型上描好的点位信息,或者准备好的点云文件快速实现测量点位的快速编写;

3.人工在各个工作面上点选需要测量的位置,编写测量程序。

此篇文章主要针对第三种检测方案,用于优化人为选点随机性强,分布不均匀,或者单点输入效率低的问题。下面我们通过一个案例来看看如何操作。

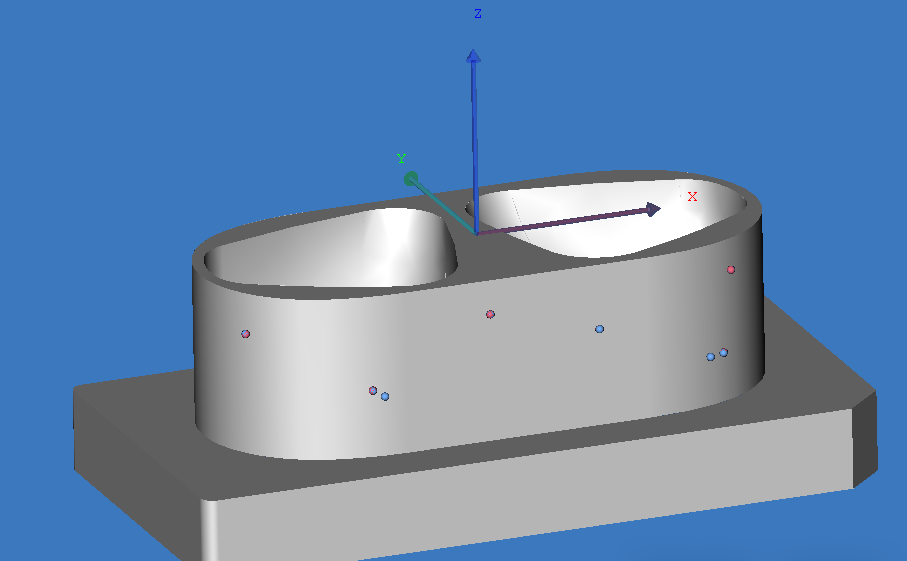

测量员小瑞收到检验电极中心是否偏移的检测任务,他将待检工件装夹好后,使用四面分中创建了零件坐标系并将模型与之对齐,随后选取了几个点进行了编程,如下图所示:

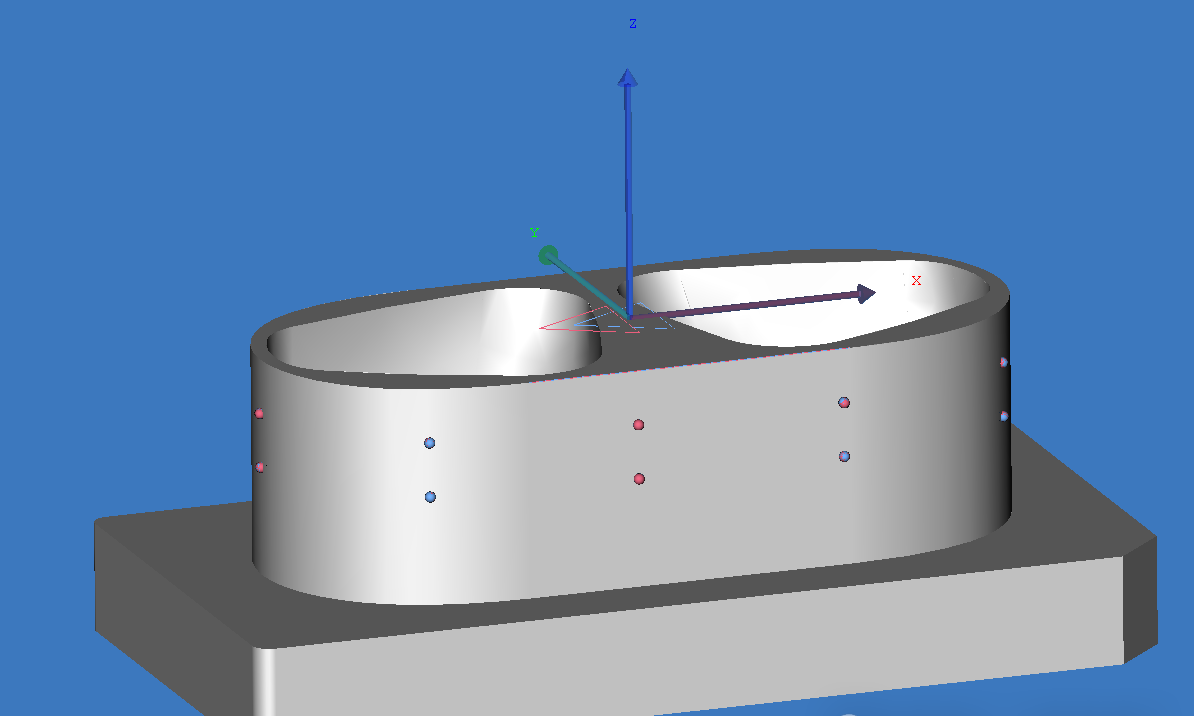

其主管看到程序后发现测点分布太乱,随即传授了他如何使用三坐标测量仪快速均匀取点的方法,得到的效果如下图所示:

第一步

将待测工件模型导入到三坐标软件RationalDMIS2软件中,并使用四面中分法建立好零件坐标系,如下图所示:

第二步

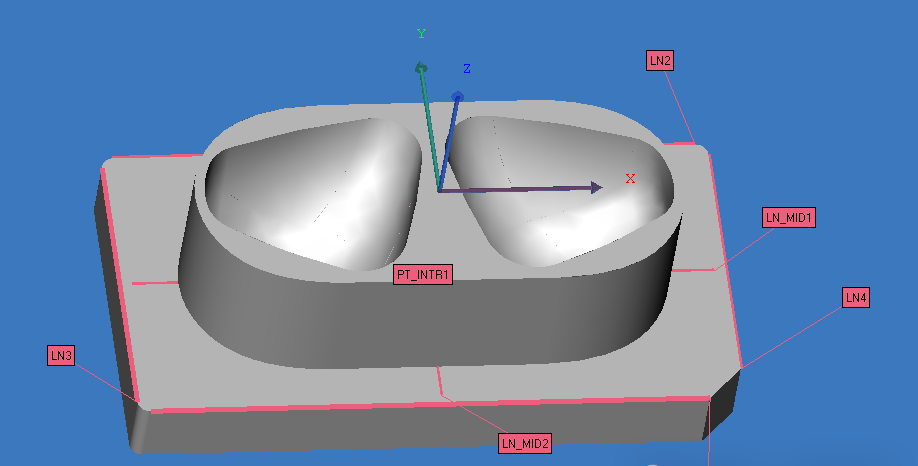

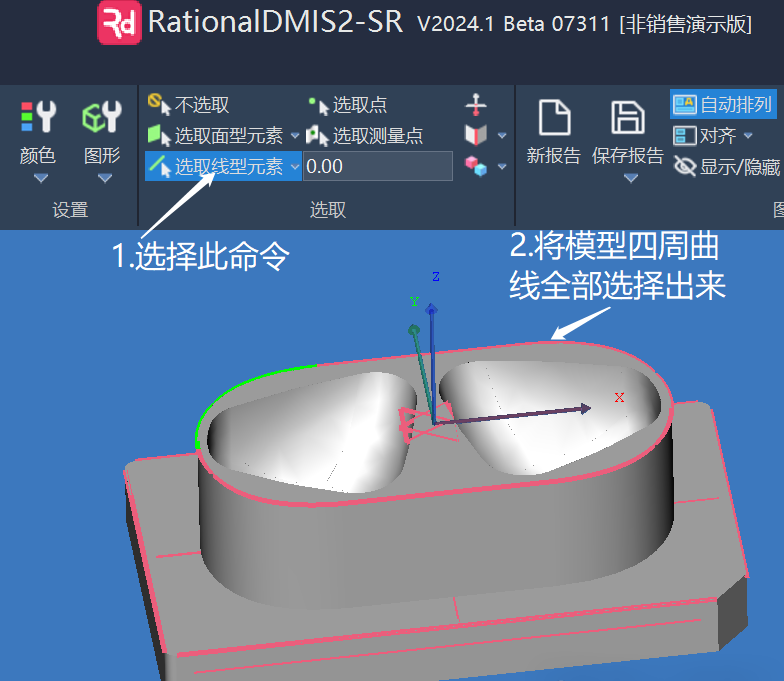

1.选择主页工具栏中的“选取线型元素”命令将模型上四周曲线分别选取出来。

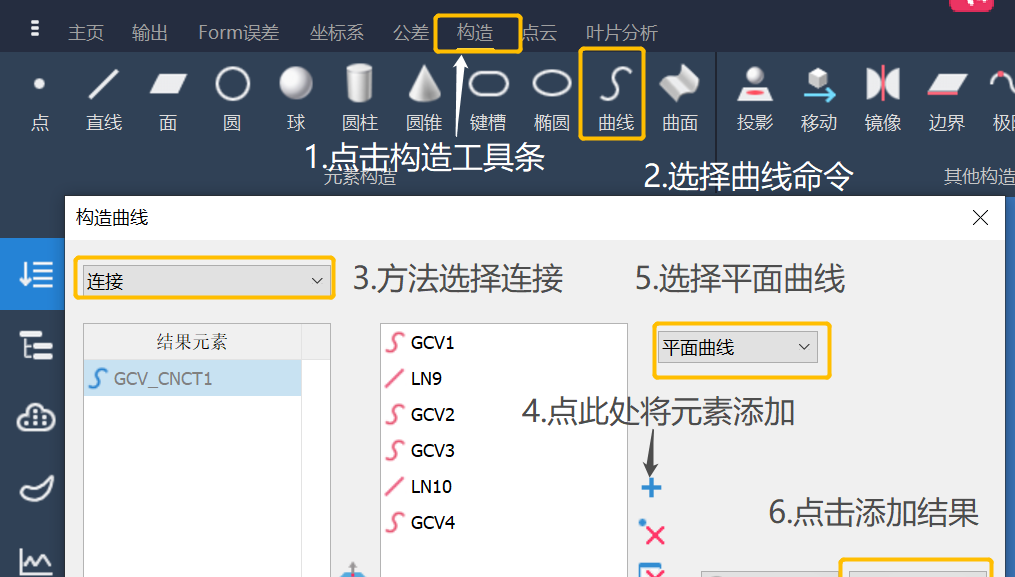

2.在构造工具栏中选择“曲线”命令,将选择出来的曲线构造成一个曲线,方法如下图:

第三步

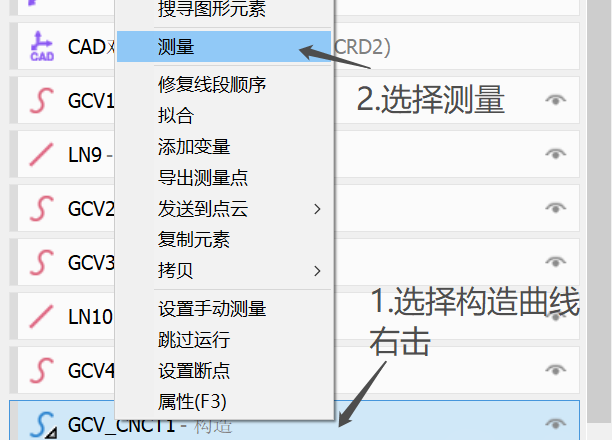

选择构造出来的曲线,右击选择“测量”,进入元素界面,如下图:

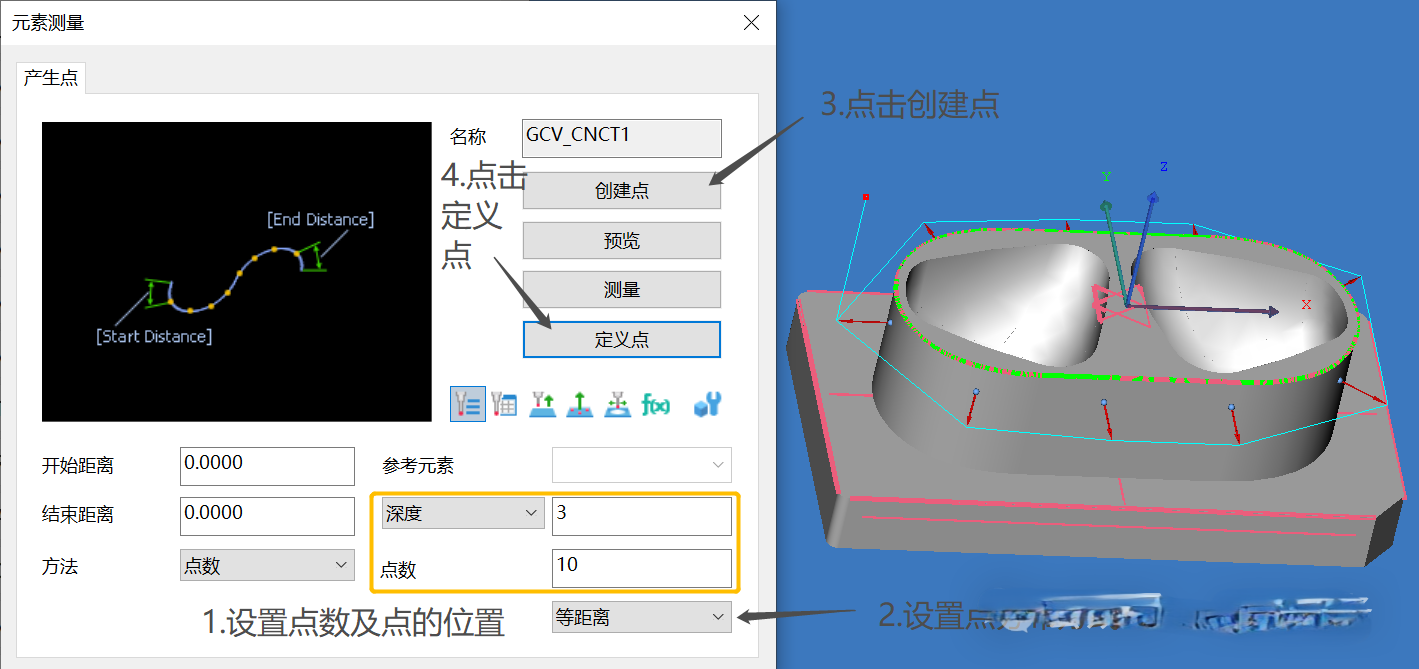

2.在元素测量界面按照下图步骤规划测点并实现每个测点单独创建,方便后续单独点输出T值尺寸:

我们规划10个测点,测点深度3mm,等距离分布,软件计算好步距,均匀分布测点位置。

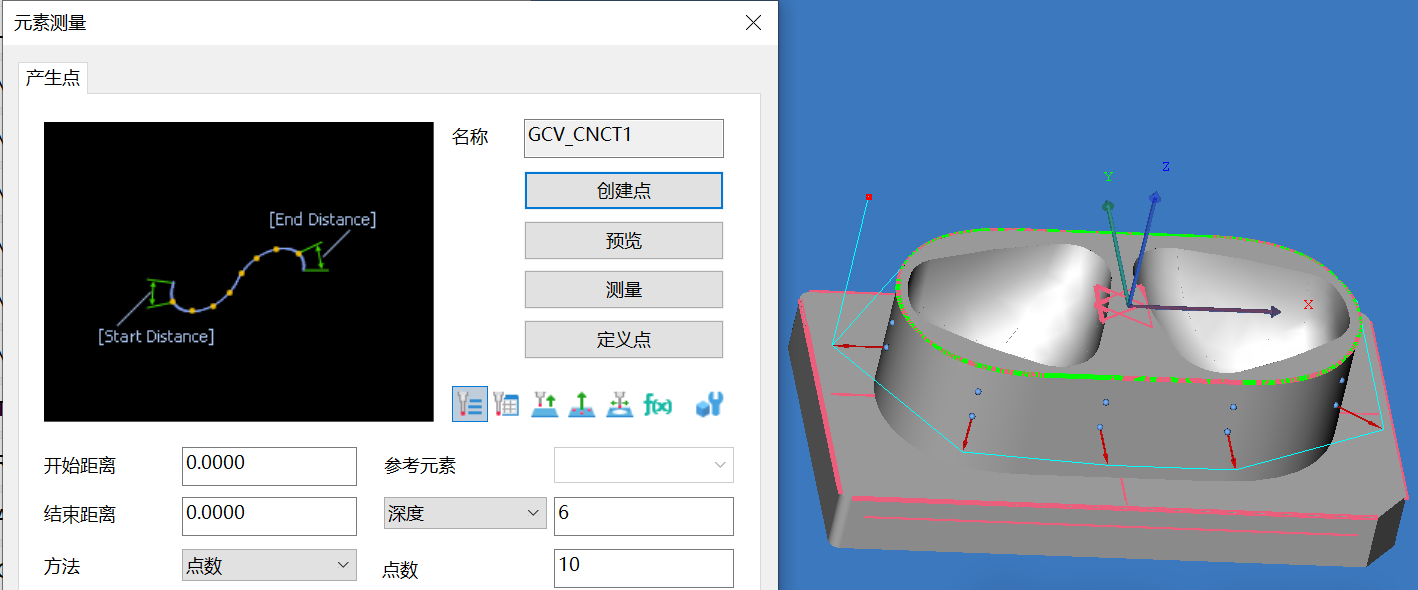

3.使用同样的方法在模型深度6mm的位置均匀创建一层测点,如下图:

第四步

鼠标双击创建的测点,进入元素测量界面,生成测量点,如下图:

然后使用快捷键Shift+Ctrl+C,选择生成的第一个测点,复制测量点,然后选择剩余测点,使用快捷键Ctrl+Shift+V,粘贴测量点。

第五步

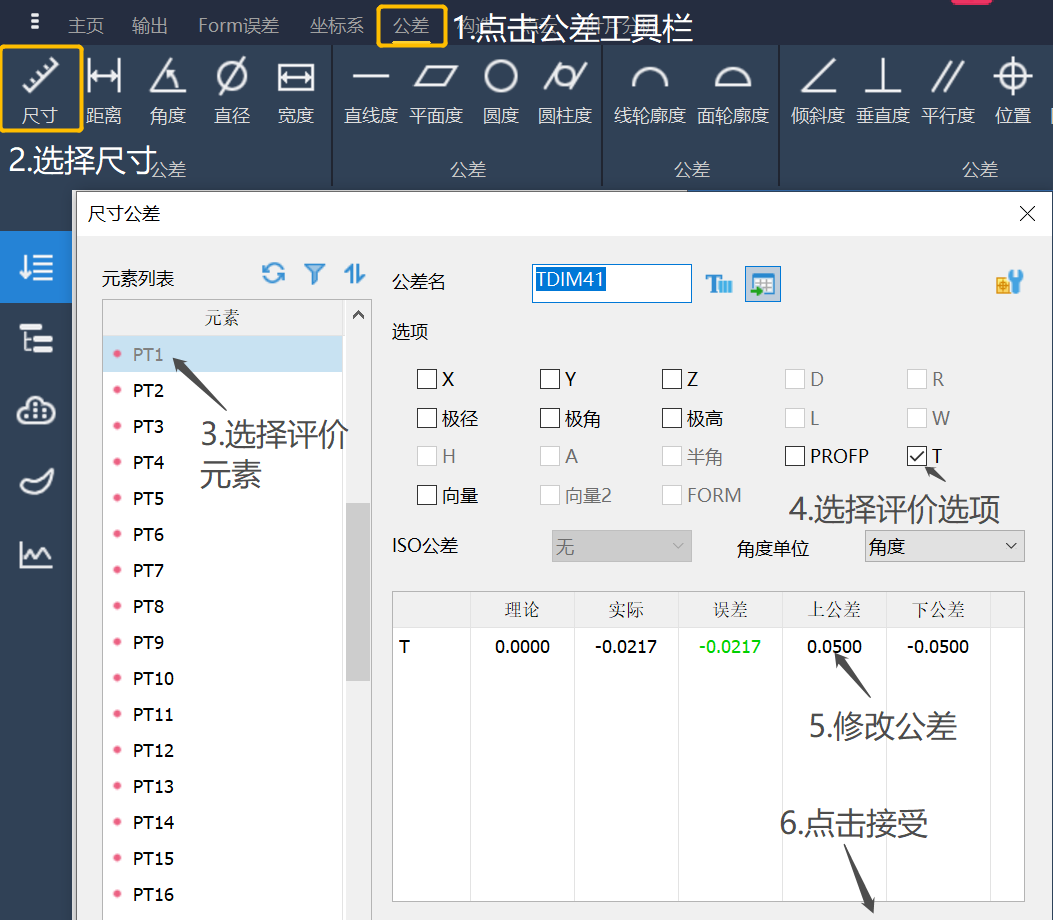

操作三坐标运行程序,进行测点尺寸评价,通过下图步骤输出每个测点的T值。

第八步

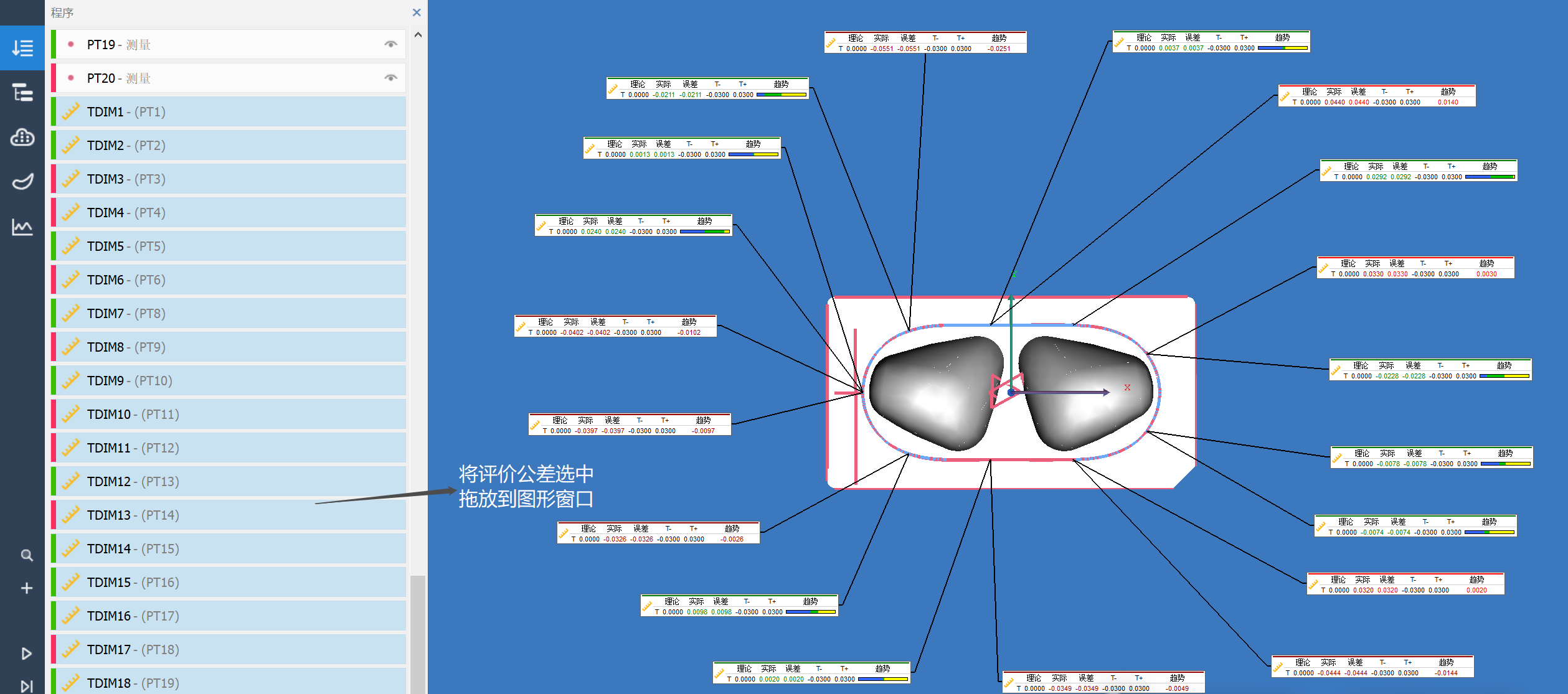

通过下图步骤制作图形报告:

1.将评价尺寸全选中拖放到图形显示窗口。

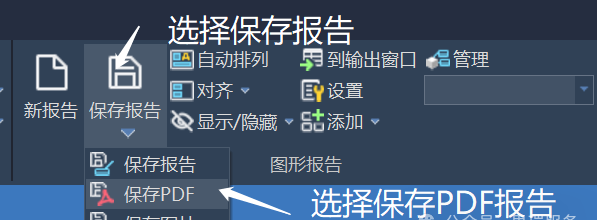

2.在主页工具栏下选择“保存报告”下拉栏的“保存PDF报告”命令。

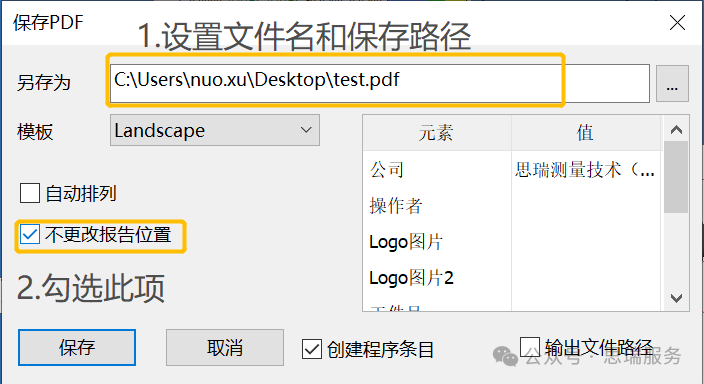

3.设置文件保存名称与路径,勾选不更改报告位置

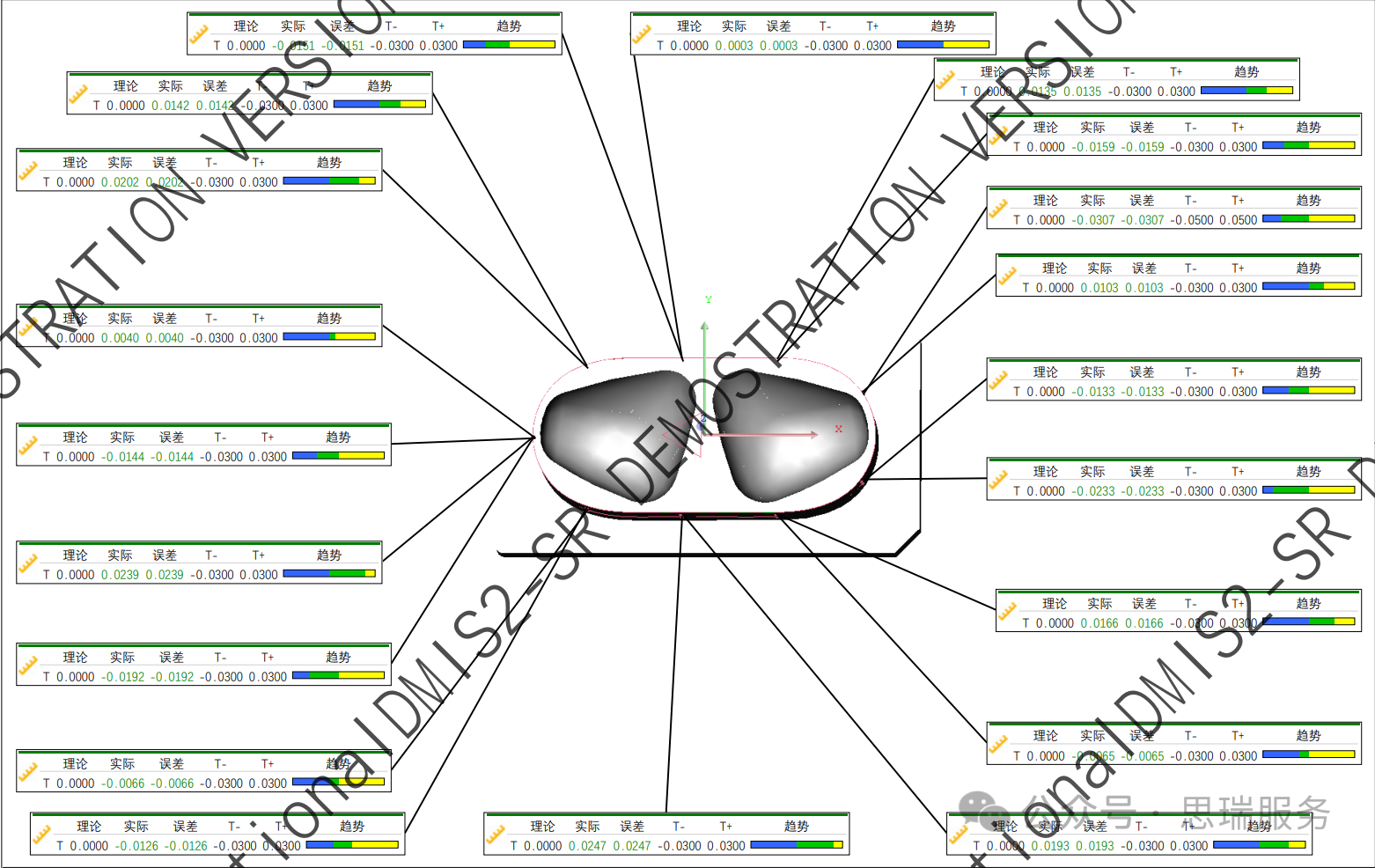

通过上述方法获得检验报告,如下图:

通过三坐标测量点T值报告可知,电极中心加在误差范围内。

以上就是关于三坐标曲面电极快速布点操作方法介绍。

返回顶部

返回顶部