183 8672 5227

随着工业4.0的发展,我国的工业自动化水平越来越高。工业自动化所带来的生产力的提升使得企业的竞争力不断提高,传统的落后的发展模式必将会被科技的车轮碾压,被无情的淘汰掉。

在工业4.0的浪潮中思瑞测量依托海克斯康集团强大的技术为后盾,不断的迭代应用能力。在自动化方案的设计,开发,实施等各阶段的专业技术服务不断提升,目前思瑞测量已经成功配合客户实施了电极的三坐标自动化检测方案,汽车零部件,手机壳,电机壳体等零件的自动化检测方案。

电极就是电火花放电加工的放电点,常见材质有铜质和石墨,预先做好形状,通过加工给工件上电腐蚀出规定的形状。模具加工的过程中有很多复杂的内腔都是通过电极加工出来的,为保障电极加工的精度,在放电之前需要使用三坐标检测电极的形状和装夹位置的偏差量,补偿到放电的火花机。因此电极的检测效率就成为了模具加工周期的关键因素。

思瑞测量专为电极检测所打造的电极自动化检测方案大大提高了检测效率,为模具的生产提供了质量和效率的双重保障。

通过一个智能调度的人机界面实现加工中心,三坐标,火花机等多个模组的数据互联。每个电极使用专业的装夹工具全程装夹,并配备射频识别码。从加工,检测到放电全程数据化管理。

针对三坐标检测这个模组,系统结合UG和测量软件开发了自动编写程序的工具,提前编写好电极的检测程序。当系统检测到电极到达三坐标检测工站时设备自动调用检测程序检测并输出报告。检测报告会直接传输到火花机,火花机根据数据进行补偿。整个流程可将生产效率提升200%以上。

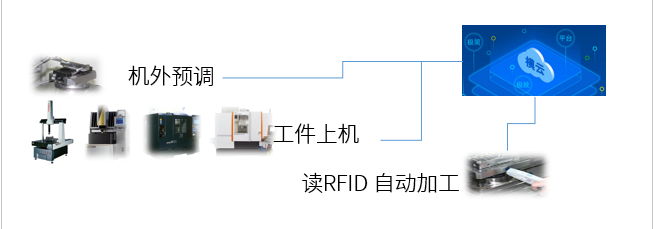

NC加工的工艺中“对刀”是一个非常关键的环节,传统的人工对刀模式尽管有了对刀仪的辅助但是依旧非常耗时,且对操作人员的依赖性很大。思瑞测量推出机外预调方案,通过将产品的装夹和“对刀”工作全部放到NC加工线体外完成,进一步提高NC生产线的稼动率。

机外预调的关键在于夹具和分配任务的系统,其工作原理类似模具的自动化检测,夹具使用子母夹具,被加工的原料安装在子夹具上,使用三坐标测量出原料装夹的方向和基准点的位置,并将数据传送给加工中心。三坐标和加工中心采用相同的母夹具并进行相关性校准。当加工原料到达加工中心时加工中心可直接读取基准信息开始加工,此方案即高效又精准,是提高加工质量和效率的优选方案。

如今的工业发展日新月异,改革开放以来的工业发展用事实证明了科技是第一生产力。国家的十四五规划更是强调大力提倡科技与创新,生产力的提高将是未来加工制造业的必然趋势。期待在新的改革浪潮中,思瑞将推出更多三坐标自动化应用方案与您一起乘风破浪,砥砺前行!

返回顶部

返回顶部