183 8672 5227

在加工生产过程,为了保证产品良率,需要对生产过程进行监控。思瑞测量三坐标测量软件rational-dmis自带SPC图表分析功能,可轻松绘制Xbar-R图。通过提供三坐标测量数据反馈给上游生产环节,及时发现并改善问题 ,有效提高良率,节约企业成本。

SPC:统计分析模块应用统计分析技术对产品进行质量监控和评估计算Ca、Cp、Cpk、Pp、Ppk等重要的生产控制参数可保存为PDF和Exce|两种格式的数据。输出显示:XBar-R图表、XBar-S图表、极限图表、运行时间图表、柱状图表,并输出统计数据。只需一个鼠标拖执操作,即可完成要统计的元素 SPC。

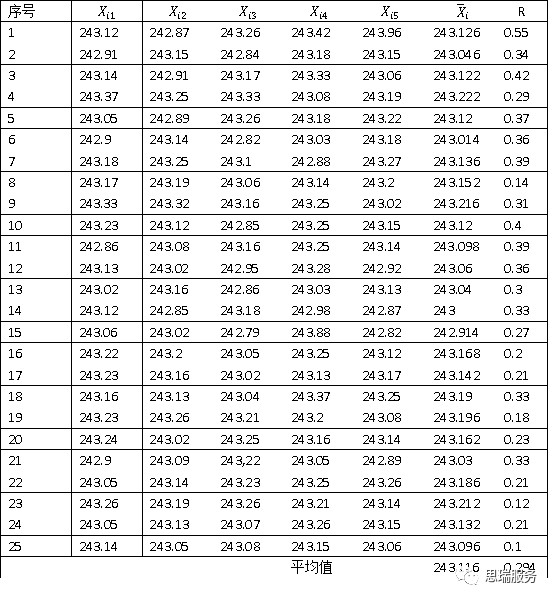

某工件长度要求为243±0.4mm,现在我们针对这个尺寸要求三坐标采集25组,共计125个产品检测数据作为样本。

从生产过程收集数据,每间隔4小时,从生产过程中抽取5个零件,三坐标测量其长度,组成一个大小为5的样本,一共收集25组样本(数据见下表):

注:一般来说,每组样本n≤10,组数K≥25。每个子组数据是在非常相近条件下生产,因此每组之间的变差为普通原因造成的,对于所有子组样品应保持恒定。

计算每个子组的样本均值及极差(见上表)

Xbar=(X1+X2+X3+...Xn)/N

R=Xmax-Xmin

式中:X1、X2、X3...Xn为子组内的每个测量值,n为子组样本容量。

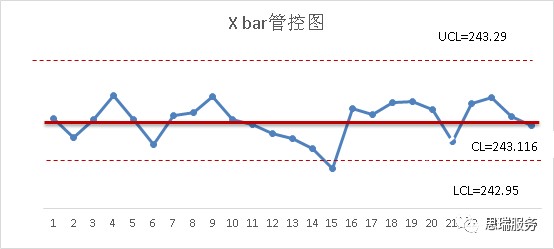

计算控制限:

Xbar图:CL==243.116

UCL=+R=243.116+0.58*0.294=243.29 X均值上限

LCL=-R=243.116-0.58*0.294=242.95 X均值下限

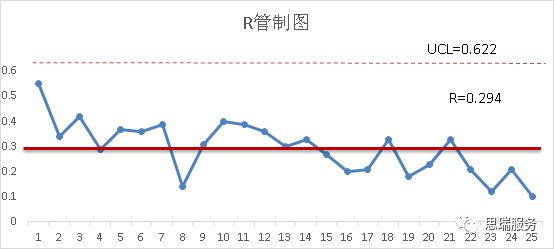

R图:CL=R=0.294

UCL=R=2.11*0.294=0.622 极差上限

LCL =<0 极差下限

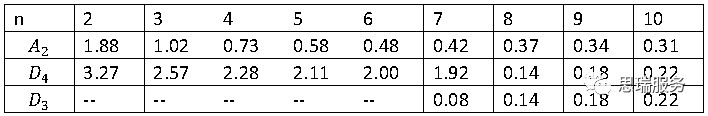

在控制图系数表中:

*对于样本容量小于7的情况,可能技术上为一个负值,即没有下限。

分别做Xbar图和R图,在同一张纸上便于对照分析,Xbar图在上,R图在下,纵轴在同一直线上,横轴互相平行且刻度对齐。根据各个样本和均值在控制图上描点。

本实验中,Xbar管控图中第15组的点在管制界限外,且从第9点到第15点的走势呈下降的趋势,故处于管制失控状态。

在三坐标测量软件RatioanalDMIS操作过程中,Xbar-R控制图可以应用于生产过程控制中,当控制图出现警告信号时,可由责任人员填写Xbar-R控制图异常报警表,交工艺人员做出分析并制定纠正措施。必要时,对超出控制限的点确认为特殊原因引起,必须对该点加以删除,重新修订控制图。

思瑞Rational DMIS测量软件,模块丰富的计量软件,完全支持I++ 控制协议。界面友好、操作快速简便、与 CAD数据的无缝连接、从测量即可输出100%图形可视化报告,给企业提供完整的测量解决方案。

返回顶部

返回顶部