183 8672 5227(24小时热线)

电池极片是电池的重要组成部分,用于构成电池的正极和负极。具体功能如下:

提供反应材料:电池极片上涂有活性材料,这些材料参与电化学反应,储存和释放电能。正极材料通常是氧化物,如锂电池中的锂钴氧化物或锂铁磷酸盐;负极材料常见的是石墨。

传导电流:电池极片的基材(通常是金属箔,如铝箔或铜箔)能够有效地传导电流,使电流在电池内部顺利流动。

结构支撑:极片还提供了一定的机械强度,帮助电池保持结构完整,尤其在充放电过程中,材料体积变化时能保持稳定。

总之,电池极片是实现电池储能和释放能量的关键组件。

电极极片轮廓度测量的作用

确保电极一致性:轮廓度测量可以确保每片电极的形状和尺寸一致,减少电池组装过程中出现的误差和不一致性。一致的电极极片有助于电池内部结构的均匀性,提高电池组装后的整体性能和一致性。

提高电池装配精度:通过精确的轮廓度测量,可以确保电极极片在电池组装时准确对齐,减少因尺寸误差导致的装配困难或缺陷。提高装配精度不仅能提高生产效率,还能减少电池内部短路和其他装配缺陷的发生。

优化电池性能:精确的轮廓度测量可以确保电极极片的边缘光滑整齐,减少电池内部电阻和热量积聚。良好的轮廓度可以提高电池的电化学性能,延长电池的使用寿命。

保证安全性:轮廓度测量可以检测电极极片边缘的毛刺和不规则情况,避免在装配和使用过程中引起短路或其他安全问题。减少电池内部短路的风险,提高电池的安全性和可靠性。

质量控制和缺陷检测:通过轮廓度测量,可以及时发现制造过程中出现的缺陷和误差,进行质量控制和调整。提高生产过程的质量控制水平,减少次品率,提高成品率。

轮廓度测量对电池性能的影响

电化学性能:电极极片的轮廓度直接影响电流的分布和电池的内阻。良好的轮廓度可以确保电流均匀分布,减少局部电流过大导致的电池发热和老化。

机械强度和稳定性:电极极片的边缘整齐和无毛刺可以提高电极的机械强度和稳定性,减少充放电循环过程中材料的脱落和变形。

热管理:电极极片的良好轮廓度有助于减少电池内部的热量积聚,提高电池的热管理性能,避免局部过热。

配置方案

思瑞影像测量仪NEW STANDARD V2 机型,采用大理石基座和立柱,三轴 CNC 全自动精密控制,精密直线导轨,研磨级滚珠丝杆和伺服电机,确保运动系统精度和稳定性。三方向坐标轴配备分辨率为 0.5 µm 的高精度玻璃光栅尺,确保系统的定位精度和测量精度。

配RationalVue软件,一套RationalVue = 二维检测比对软件 + 三维检测比对软件 + CAD逆向软件 + Form分析软件 + 轮廓扫描软件 + SPC统计分析软件 + 脱机编程软件 + 形位公差评价软件

检测流程

1. 工件固定摆放

将产品放于机器玻璃台面上,若产品无变形,可不用固定;产品元素有高度差,若产品变形,批量测量时可做专用压平或吸平工具 ,避开测量部位(此产品材料软,易变形)。 此处先用玻璃板将产品四周变形位置压放一段时间,改善变形情况后直接放于玻璃台面上进行测量的。

2.测量前分析及模型处理

基准A:金属材料平面,可通过聚焦点,构造平面实现;基准B:产品上圆孔;基准C:产品上圆形键槽。此案例中A基准默认使用了机器的XY平面。

轮廓度测量:需要理论元素,本测量已提供STP的3维模型(模型坐标系需要根据基准修改到测量时的工件坐标系位置),此案例中已通过其它软件将模型坐标系修改(保存了iges文件),并创建了要测量的曲线(保存了DXF文件)

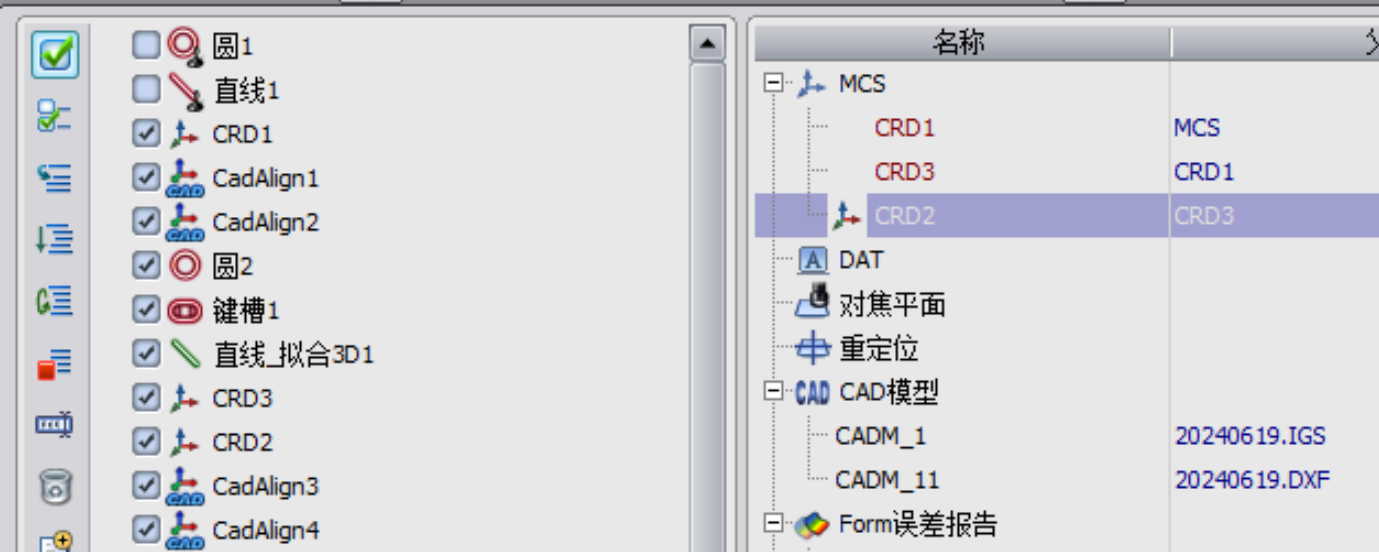

建立坐标系

1.粗坐标系建立:使用边界线确定轴向、圆确定原点,CAD模型对齐。

2.精建坐标系:使用圆和圆键槽,模型上定义出两元素,测量元素,将两实际元素构造拟合直线,利用2D坐标系建立坐标系

3.利用坐标系旋转,将当前坐标系旋转到所需坐标系。

4.两个模型分别对齐,完成以上步骤的程序语句如下

测量

1.定义曲线:图形窗口-选取设置-框选曲线,定义好的曲线可根据测量顺序在程序里拖放调整语句顺序。

2.边缘处理:两处轮廓度需要使用环形光测量,表面杂点多,边界不清晰,需要通过调整字过滤使边界易于抓取,数字过滤调整好记录到程序。

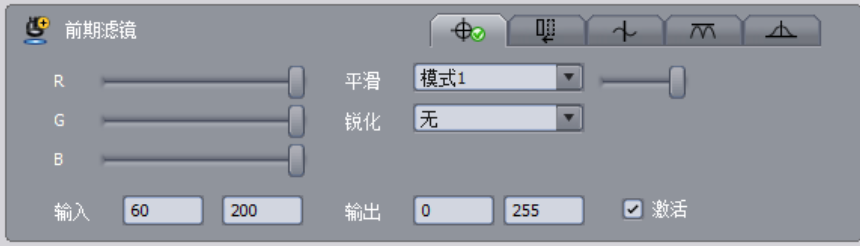

2.1 内圈调整:内圈是两种不同颜色、不同材质的边界,比较清晰,调整起来比较容易,通过如下调整,使边界层次分明,易于抓取,若不调整,分界线两侧均有杂点干扰,不利于测量。

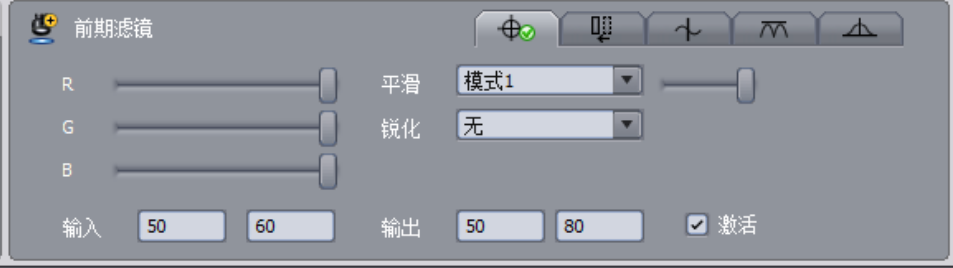

2.2 外圈调整:外圈是同种颜色、同种材质的倒角边界, 杂点多,不易调整,不易抓取,以下是调整的参数及效果。

3.测量框宽度和测量密度调整:程序设置-测量设置-测量点密度(可自定义,可选择已设置好的)、自动测量工具宽度(根据实际情况改变)。

4.密度也可以通过元素-右键-测量方法调整,并可以在此调整测量方向。

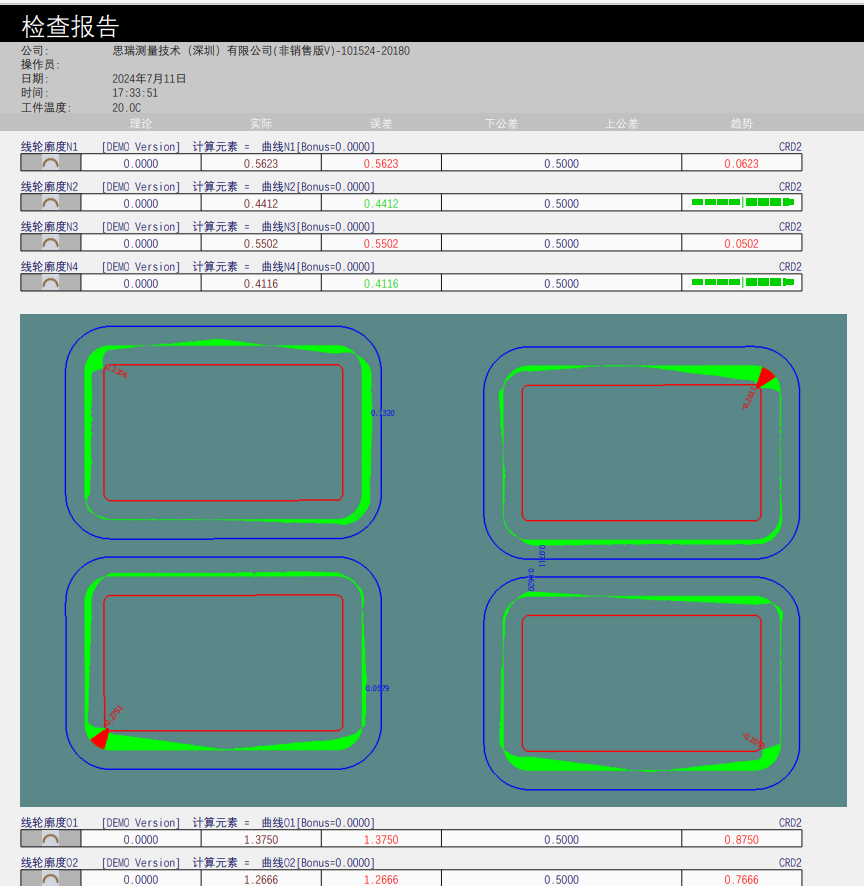

六、轮廓度评价及Form误差报告

1. 过滤参数设置:测量时避免不了测量到杂点,所以可以通过下图设置,进行评价前的过滤。

2. 轮廓度评价:选择标准,输入公差,未选基准,曲线未拟合,计算的是当前坐标系下的轮廓度。

3. Form误差报告:

3.1 操作类型:多元素;视图类型:向量类型;

3.2 拖放四项轮廓度公差到Form误差报告窗口,设置公差和放大倍率;

3.3 保存Form误差报告;

3.4 设置延迟:轮廓度计算及保存Form报告需要时间,需要等待完成方能保存图片;

3.5 保存为图片,将图形输出到输出窗口。

4. 报告保存:输出窗口保存。

检测思路

1. 了解需求:电极片轮廓度的检测,首先要了解需要测量的位置,用以确定使用的仪器及软件,产品测量位置有的较软、有的是材料分界处,不可以使用接触式的仪器测量,可以使用影像测量仪光学投影测量。要求的尺寸是带基准的轮廓度,我司使用的PCDMIS Vision、METUS、RationalVue均可满足要求。本案例使用RationalVue。

2. 装夹固定:产品软,易变形,使用投影测量,需要将产品放平,需要注意避免遮挡基准和被测位置。

3. 实际编程测量:数模处理后导入—-坐标系建立并模型对齐—-灯光调整和参数设置---元素定义并测量---公差评价。

4. 报告生成及保存:Form误差报告进行轮廓度分析(可单独输出,可发到输出窗口与文本一同输出),将设置好的报告进行保存。

5. 难点:测量边界使用环形光测量,杂点多,需要对灯光及数字过滤,扫描计算过滤进行调整设置。