183 8672 5227

耐久性分析包括材料的疲劳寿命预测,是计算机辅助工程中非常重要的一部分。它能提供关于产品使用寿命的宝贵信息,影响客户体验和满意度。富世华集团是一家户外动力产品生产商,该集团将 MSC 软件的 Nastran 嵌入式疲劳(NEF)软件作为高效优化疲劳分析流程的核心。

产品中任何部位的疲劳都是由二冲程发动机的振动引起的,例如电锯或手持式动力切割机就是由这种发动机驱动的(图 1)。在投产之前,一定要透彻了解这一现象。这就是要使用虚拟样机来评估材料可能失效的位置并在相应位置加强零件结构保证结构完整。在构建虚拟样机时,所建立的装置系统模型包括发动机、外壳及周边部件,例如油箱和盖板。边界条件为约束手柄处,系统工作将力传递到操作员手上。

图1.富世华手持式动力切割机

本文重点介绍如何将 MSC 软件的 Nastran 嵌入式疲劳软件作为高效优化疲劳分析流程的核心。

优化后的 Nastran 嵌入式疲劳流程所创建的数据量显著减少,因此不再需要大量的中间结果文件以及繁琐的重新导入。

采用 MSC Nastran 进行结构振动分析是富世华集团的长期传统。集团不断对此进行改进,例如增加模型的复杂度。但起初疲劳分析也让工程师们遇到了一些困难。

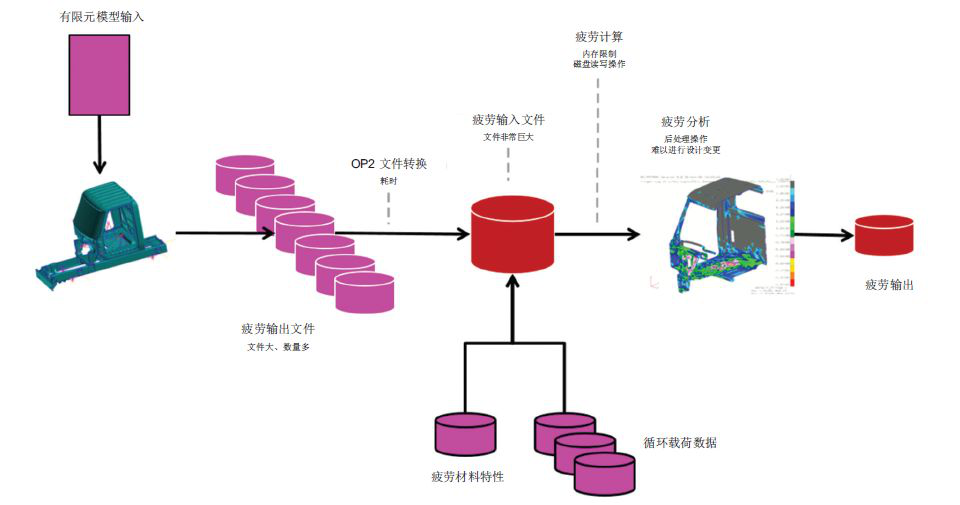

传统的强度和疲劳分析由以下几个步骤组成:

1. 有限元模型定义

2. 结构振动分析

3. 分析结果输出,可能会包含巨大的结果文件

4. 将 MSC Nastran 结果文件导入到单独的疲劳软件中,这需要很长时间

5. 大量的读写操作,有可能导致内存问题

6. 疲劳寿命结果的后期处理

图2.传统疲劳分析工作流程

这是一个无法轻易进行设计优化的繁琐过程。我们只能对简短的时间间隔进行优化,更确切地说,只能对发动机的一个转速进行优化。这种限制是由于提取应力数据而造成的。提取应力数据导致结果文件很大,因此运行时间较长。

通过 MSC Nastran—Adams 流程可得到模态变形、随时间变化应力、应力峰值。

实际上,我们想分析 1 秒钟的时长,但是只能勉强处理一个冲程。因此不得不将输出步长数量减少到 40 个,以曲轴箱分析为例,结果文件会高达 40 GB。此外分辨率也不够高,无法确保不会错过应力变化历程的最大值。

具备较长的时长分析能力非常重要,这可以确保某一感兴趣的模态能够被任意的多个发动机转速激励。这样即使建模存在不确定性也能进行更稳健的分析。运动解算器(Adams)和有限元分析工具(MSCNastran)紧密配合可显著加快工作流程。借助 NEF,富世华集团能进一步改进这一流程。

富世华集团当初系统化 NEF 流程时,一开始并没有明确确定耐久性分析的工作流程。MSC 的 Nastran 嵌入式疲劳软件上市后,这一状况发生了改变。经过一年的密集评估,我们决定在生产经营中使用 NEF 进行振动分析。

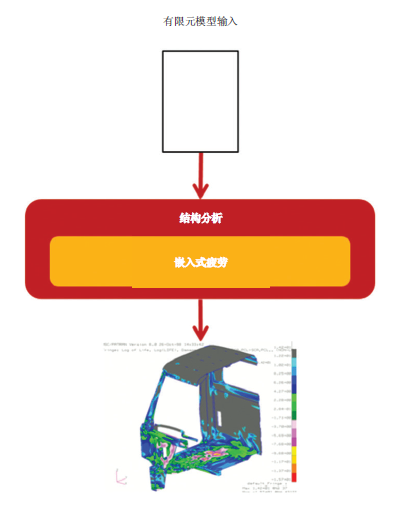

Nastran 嵌入式疲劳(NEF)与传统处理的区别在于,由于直接在 MSC Nastran 中完成疲劳分析,因此 NEF 无需导出、导入巨大的二进制结果文件,从而提高了效率(图 3)。

图3.Nastran 嵌入式疲劳处理流程

我们还是以上文中的曲轴箱为例对此进行说明:如今的 NEF 包含250,000 个壳体单元、200个冲程、30,000 个输出步长以及一个仅有 50 MB 的通用输出结果文件。而传统处理则包含 250,000 个壳体单元、仅仅1 个冲程、40 个输出步将输出产生 40 GB的结果文件。以 200 个冲程为例,过去需要很长时间,现在只需 1 秒左右就可以轻松地完成分析,而且大幅提高了结果精度。

当然,我们知道自己建立的模型并不完美。将不精确性考虑在内。例如,分析假定温度是一致的,但在部件中却有可能存在明显的温度分布。另外对附件建模也做了简化。因此,计算所得的特征频率可能会偏离真实值。此外,还针对发动机转速做了一些假定。另一方面,由于这些简化使得处理更加轻松,现在可以对更长的时长进行仿真,因而有助于消除波动。

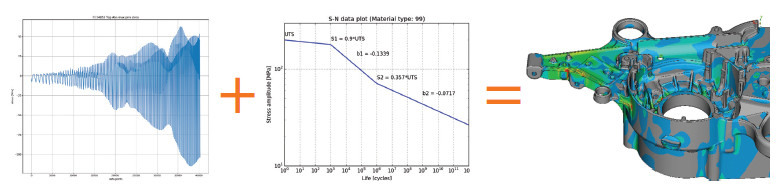

参照真实的寿命试验来校准输入疲劳材料数据(S-N 曲线),可改进疲劳寿命仿真结果。

图4.Nastran 嵌入式疲劳处理流程:结构分析结果+S-N数据曲线=疲劳输出,例如应力、损伤、寿命

我们对物理疲劳试验进行建模,并通过古德曼修正改变应力范围以调整 S-N 曲线。采用古德曼修正(赫氏图)来量化平均应力和交变应力对疲劳寿命的相互作用。

优化后的 Nastran 嵌入式疲劳流程所创建的数据量明显降低。不再需要巨大的中间结果文件以及繁琐的再导入。

Fälth 说:“我们可以对整个负载循环进行分析,而不是局限于负载峰值附近。”事实证明,该流程能稳定可靠地处理激励中的各种变化。由于数据大小仅为 MB 而非 GB,因此大幅缩短了数据传输时间。NEF 具有非常实用的功能,可根据少量的输入数据自动生成 S-N 曲线。

此外,现在还可以采用黑盒方式建立系统模型。Adams 在脚本环境中运行。这意味着分析和仿真的民主化

由于无需了解流程中的确切细节,因此更多的仿真工程师可以进行高端的耐久性分析。富世华产品的几何结构能够在迭代循环中完成优化。

在切割混凝土等硬质材料时,专业动力切割机会经受不稳定的外力。借助 NEF,可以更详细地就这一行为对动力切割机耐久性和潜在裂隙的影响进行评估。该分析包括 250 个冲程(2 s)、140 个作用在结构上的力脉冲以及 60,000 个应力输出步。

富世华集团是林业、公园及园艺护理户外动力产品生产商。产品包括链锯、清理锯、自动割草机及骑乘式草坪车。

此外,集团还生产用于建筑及石材行业的机器。集团的产品和解决方案品牌包括 Husqvarna、Gardena、McCulloch、Poulan Pro、Weed Eater、Flymo、Jonsered、Diamant Boart 及 RedMax。

返回顶部

返回顶部