183 8672 5227

传统的模具检测方法是检测模具单个部件局部表面精度,确定部件表面是否与产品设计表面曲率一致,但最终模具安装完成之后,因其自重问题常常使得三坐标机床无法对其进行检测,无法直观体现模具整体表面精确性,继而无法判断模具成品及整体是否完全与产品设计一致。其他的测量设备又存在移动繁琐的问题,要全方位测量中大型模具显然费时费力。如果模具检测结果不够精准详细,可能会导致一系列质量问题,造成损失和浪费。因此模具企业亟需快速且详细准确的模具检测报告,对模具的制作情况及时采取应对措施,以保证产品生产质量符合预期标准。

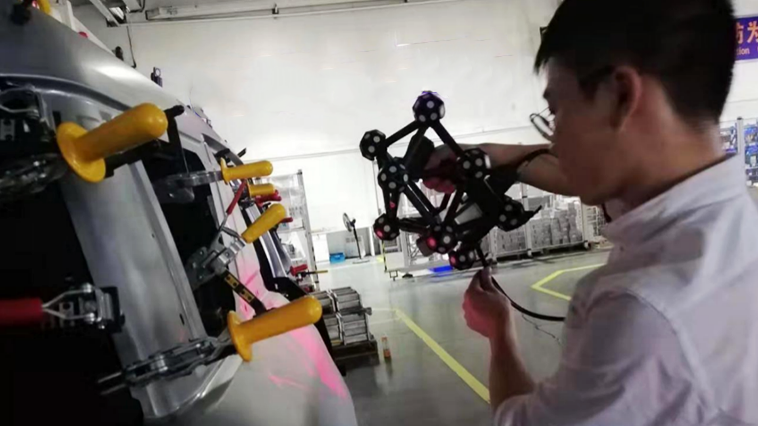

客户现场的汽车模具长约3米,体积大质量重,模具表面呈现暗黑色反光面,不易扫描,局部轮廓要求精度高。客户过去使用固定式扫描仪,扫描汽车模具时不仅需要喷涂显像剂,而且扫描速度慢,工作流程复杂,需要3小时左右才能完成扫描,耗时较长,还有很多尺寸及形位特征无法有效测量,容易产生二次误差,影响产品生产效率。

实际解决方案

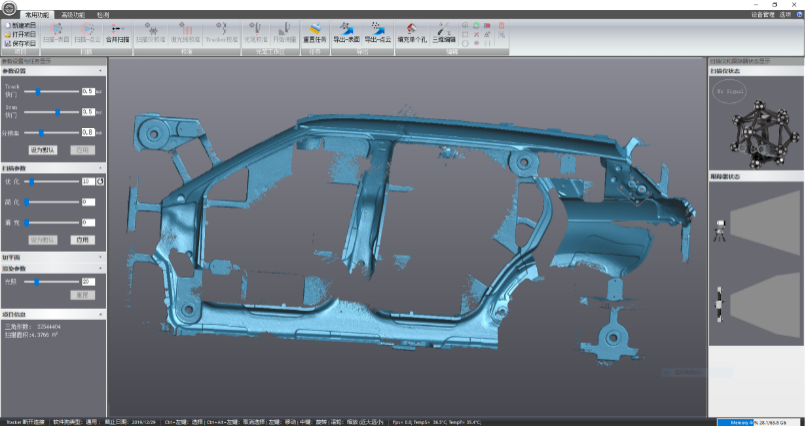

扫描设备:HyperScan 717

适用领域:汽车整车与零部件、模具、大型铸件、飞机部件、船艇、大型叶片、工程机械等;

产品特点:

>操作方便:不用喷涂显像剂,扫描方便快捷;

>无需贴点:无需标靶点定位拼接,即拿即扫;

>扫描速度极快:480,000次/秒;

>精度高:17.6m³ 精度0.078mm;

>研发实力:消除常见智能光学追踪3D扫描仪多角度扫描拼接不上的问题,累积扫描精度极高,单机可完成4米以上工件扫描,数据无台阶、变形、条纹等,适用多种工件要求。

车身冲压模

耗时20分钟,换站一次

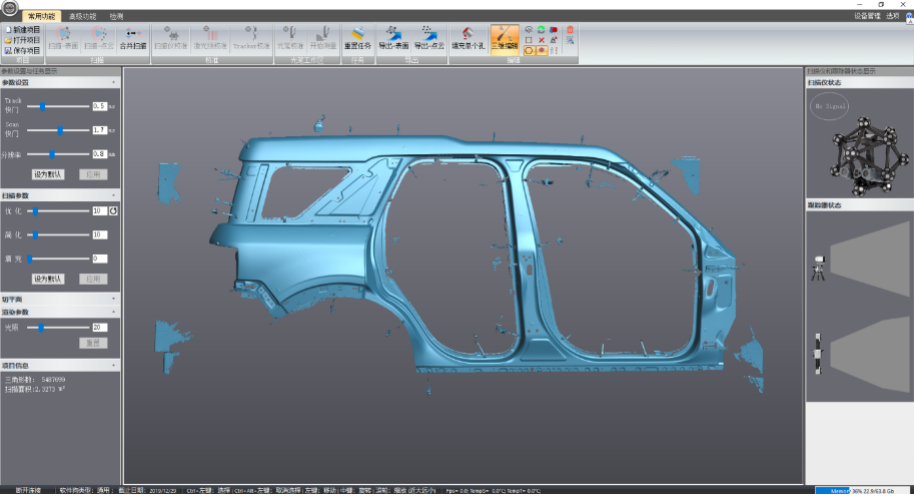

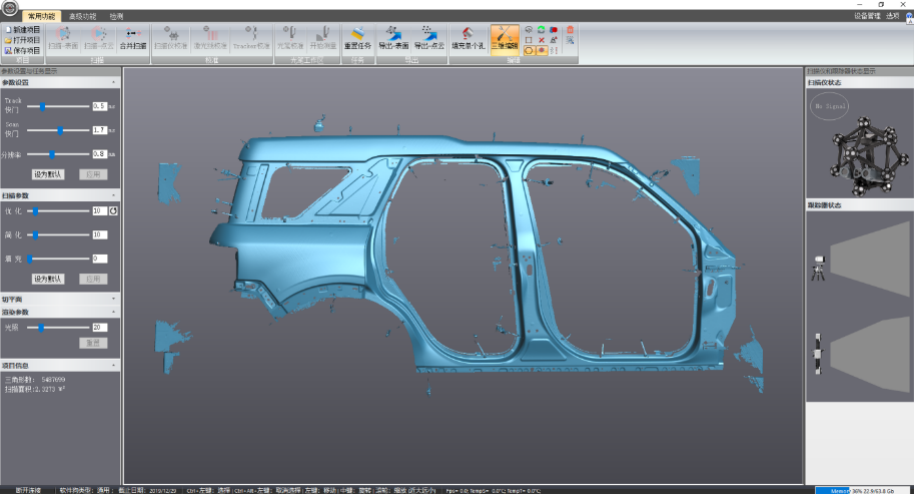

车身冲压钣金

耗时15分钟,换站一次

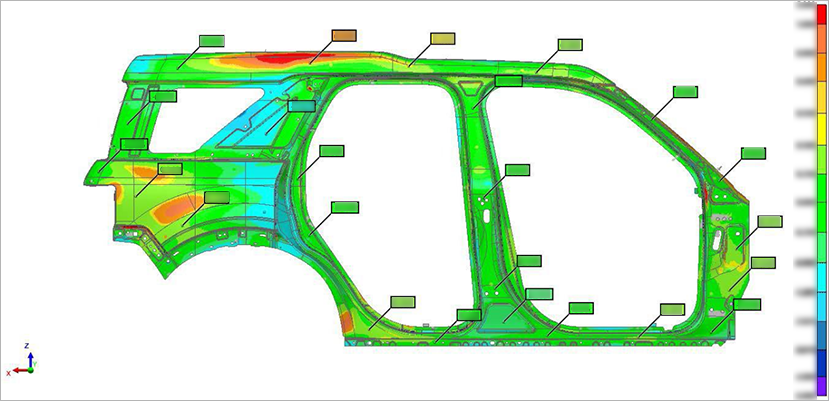

对齐方式

RPS对齐

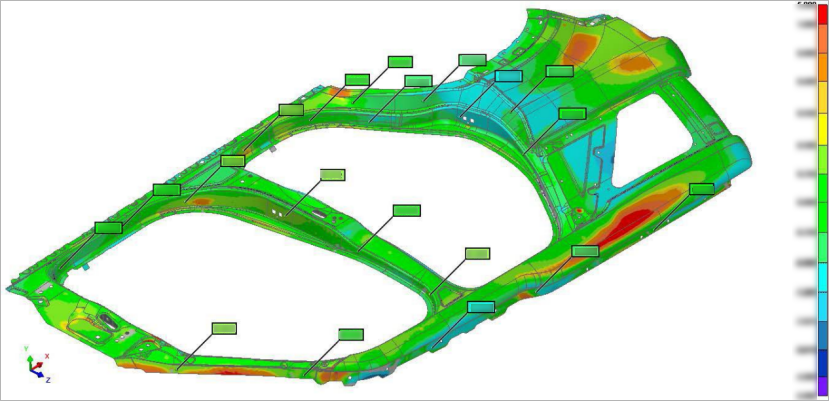

偏差彩图

实际用时

固定式扫描仪将整个车身钣金扫描完毕耗时3小时,而思瑞扫描仪仅需20分钟。

返回顶部

返回顶部