183 8672 5227

新能源汽车行业技术的飞速发展,技术越来越先进,对电池要求也越来越高。作为新能源汽车的重要组成部分,除了对汽车电池包产品性能要求严格外,安全性、可靠性更不能忽视。

在新能源汽车领域,将多个电池模组组合在一起就是电池包。在装配生产电池包过程中,如果存在如鼓包、起翘、拱起、电池盖无法安装等装配不良的问题,就会产生浪费空间、降低使用寿命等问题,直接影响到到整车的安全性。所以就需要对电池包进行高精度的严格检测。

对新能源动力电池来说,传统的接触式测量及单一的光学检测,检测实用性弱,效率低,无法满足现有的快速以及高精度的测量要求。电池厂亟需一款技术先进的电池包新型检测方案,打破传统技术壁垒,满足电池包检测要求。

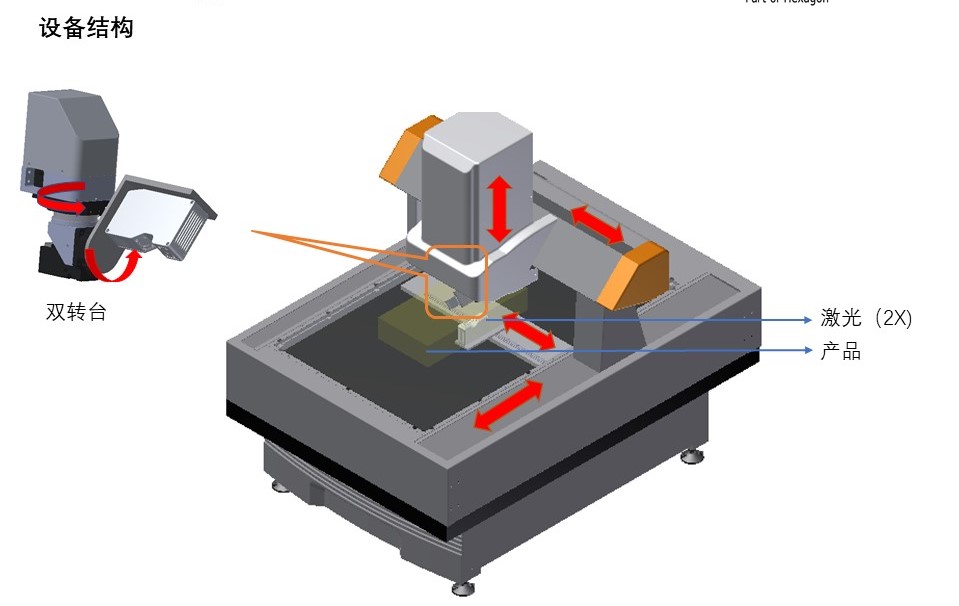

思瑞测量紧盯检测难点,强势打造电池包尺寸自动化检测方案,集成多种传感器、一自动转台等出众配置,确保每一个电池准确完成装配位加工,电池模组无缝安装。提升客户生产效率,降低生产成本,并实现生产制造的数字化、柔性化,助力电池厂完成大任务。

电池包检测需求有四个:平面度、面轮廓度要求0.8mm;长宽尺寸公差0.05mm;装配孔平面与侧面基准A垂直度,公差0.8mm;台阶高度0.5mm

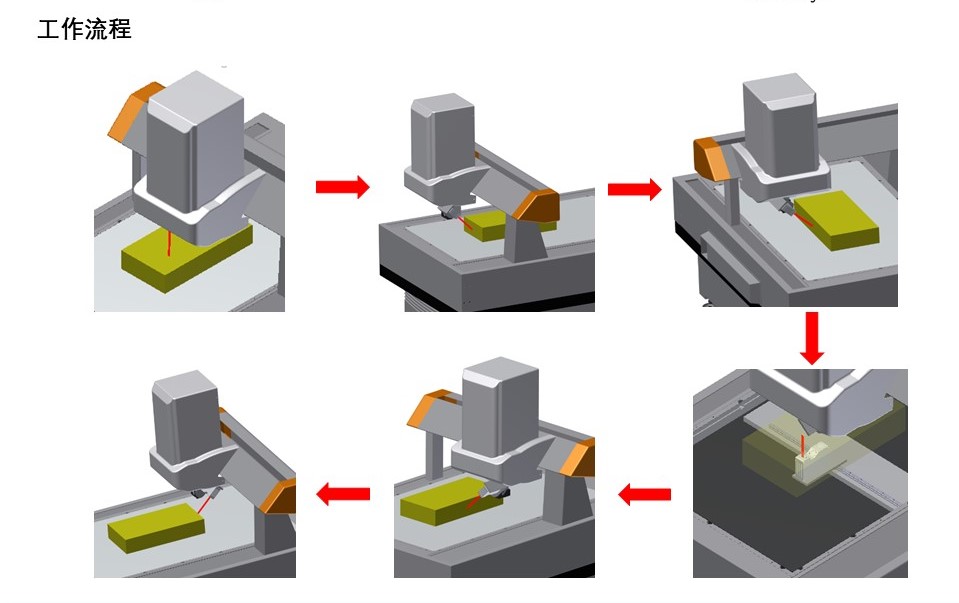

电池包自动化检测方案通过3轴和双转台联动,上线扫激光扫描5个面,下线扫激光扫描1个面,360°无死角,保证每一个尺寸都被实时监控。

测量过程大致为五个步骤:开始先上料单元物料传递;接着使用机械手读取物料相关信息,传送到测量单元;测量完成后物料被送到下料单元,根据测量结果自动分类并移送到相应料架;最后软件输出测量分类后的报表,传送至MES系统。检测过程中可实现所有模组过程测试参数全部上传电池生产过程管控系统(MES),有效帮助客户进行过程管控、数据追溯、品质追踪及质量分析。

无论是测量效率还是精度,思瑞电池尺寸自动化检测方案都有极其突出的表现。使用中支持快速定位、一次性检测所有尺寸、多维度测量等功能,易用快捷,也可以节省人工。

自成立以来,思瑞始终专注精准测量行业的技术积累与发展,以过硬品质回馈业界。思瑞电池尺寸自动化检测方案可以用于不同的尺寸精度的电池包,对其进行研究和质量控制,输出高精度的测量结果,为新能源汽车的电池安全的发展助力。

思瑞车钥匙表面瑕疵检测方案,对颗粒,鸡爪纹,条纹,圈印全自动检测,效率快,速度快,精度高,检测效果可靠,数据自动集成,可24小时工作,行业技术领先,满足众多行业检测测量需求。

返回顶部

返回顶部